建筑,工厂设备,车辆,仓库,托盘和工人本身正在越来越多地与网络相连,设备范围从微小的环境传感器到复杂的工业机器人。他们使用的网络可能是有线或无线,一些低功耗设备将使用电池供电或使用以太网供电(PoE)连接,其他人必须插入或连接到建筑物的电气系统。许多设备都有自己的固件,可以远程更新或重新编程。

换句话说,传感器,控制器和专用设备现在存在于网络的边缘,分配唯一的IP或网络地址,收集数据和执行大量通知和扩展企业能力的任务。 这就是工业物联网(IIoT),它将改变制造业、运输业、建筑业、采矿和能源行业。

什么是智能制造

智能制造的发展经历了三个阶段:20世纪80年代在制造领域中人工智能开始得到应用;90年代智能制造技术和智能制造系统概念开始提出 ;21世纪以来新一代信息技术条件下的“智能制造”开始形成。智能制造的定义为“通过集成知识工程、制造软件系统、机器人视觉和机器人控制来对制造技工们的技能与专家知识进行建模,以使智能机器能够在没有人工干预的情况下进行小批量生产”。看了这九个场景,你就会对工业互联网和智能制造更加的了解。

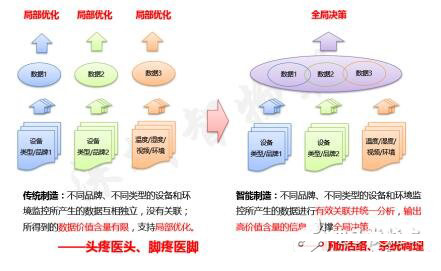

1、设备和环境数据的采集——从单点到全局

场景:某工厂的有多品牌、多种类的生产设备需要联网,并进行实时监控,好麻烦啊……

传统制造模式

A品牌、B品牌、C品牌……的设备数据和环境数据分别采集并上传到不同的数据库;不同品牌的设备数据标准不统一,所有的设备数据和环境数据没有关联,只能做单点的分析,而无法做整体数据分析。

智能制造模式

实现了数据标准的归一化,使得A品牌、B品牌、C品牌……的设备数据以及温度、湿度、空气质量、电压、电流……等环境数据统一采集并上传到同一个的数据库。能够在同一个数据库中对所有的设备运行数据和环境数据进行整体的分析。

2、生产设备的故障与检修——从被动到主动

场景:某汽车组装工厂有上百道工序,每天的产量是1000台小轿车,能否确保365天无故障?

传统制造模式

监控设备运行状态,被动的判断每道工序是“正常的”还是“故障的”,而任何一个工序发生故障,整条流水线就得停止生产。请该工序厂家的人上门维修设备至少2天以上,每天损失1000台小轿车的利润。

智能制造模式

将设备运行的数据进行分析比对,提前预知可能发生故障的设备,邀请相关厂家的维护人员上门进行更换,安排一次2小时的主动停机,将故障损失降到最低。

3、降低产品的维护成本和运行风险

场景:某锅炉制造企业需要对本厂出厂的锅炉定期进行维护保养,如何控制维护成本呢?

传统制造模式

人工巡检,成本越来越高。锅炉运行数据丢失,无法进行优化

智能制造模式

将锅炉的所有的运行数据远程传回原厂,能够有针对性的安排巡检,大大降低售后服务成本;对锅炉的运行数据进行分析并进行运行优化,延长锅炉使用寿命,降低风险。

4、企业转型升级:从生产制造商到运营服务商

场景:2005年,GE旗下的飞机发动机公司改名为“GE航空”,业务模式发生重大转型。

传统制造模式

转型之前:只做发动机产品。

智能制造模式

转型之后:提供航空管理服务,包括运维管理、能力保障、运营优化和财务计划的整套解决方案,还可以提供安全控件、航管控件、排程优化、飞航信息预测等各类服务,带来的价值控件更大了;

效果:过去是在飞机落地后才进行检修,而现在可以在飞行途中就能对发动机的健康状况进行实时监控,飞机落地后就可以及时的进行维护。现在从芝加哥飞上海的航班,落地后只需要检修3个小时就能够从上海启程返回芝加哥,航班周转率大大提升。

5、确保备品备件销售:重要利润来源

场景:主设备销售的利润越来越低,而备品备件的销售成为某公司的重要利润来源。

传统制造模式

无法监控所销售的设备和部件的运行状态,用户可能会采用“山寨厂家”生产的备品备件,不仅造成生产隐患,也会影响原厂的备品备件销售。

智能制造模式

能够实时监控远程设备和部件的运行情况,提前安排备品备件销售与用户对接。可以及时发现“山寨产品”的应用并采用相应的反制手段。

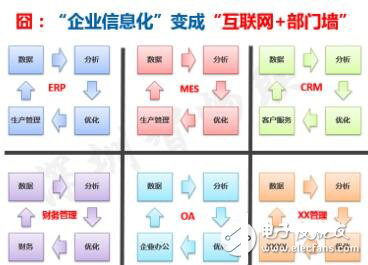

6、企业信息化:从数据孤岛到真正的企业大数据

场景:某企业投入不少的人力物力财力,进行了“信息化建设” 。

传统制造模式

企业上了MES、ERP、CRM、OA、财务管理等很多管理系统。但是这些系统之间的数据并没有打通,形成了一个个的“数据孤岛”,“企业信息化”沦为“互联网+部门墙”。而要将这些数据打通又是一个更加浩大的工程,尤其是不利于做工业半导体企业整体的决策。

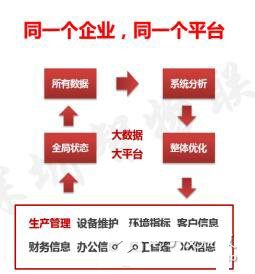

智能制造模式

彻底打破“部门墙”,将企业运营所涉及的所有数据,包括但不限于生产制造、资源管理、设备状态、环境、能耗、财务、物流、仓储、人员管理、供应商、客户关系……统统上传到同一个数据库,根据企业整体决策的需求随时从这个一体化的数据库中调用数据进行分析。

7、工业大数据与大数据分析:从数据到价值

场景:某制造型企业的所有数据都已经上传到数据中心/云端,但这就够了吗?

传统制造模式

数据之间的缺乏逻辑性,没有合适的分析工具,“大数据”变成了“死数据”,产生不了任何的价值。全世界的大数据工程师90%的时间浪费在无效数据上。

智能制造模式

按照生产制造型企业的需求建立各项数据之间的关联和逻辑,比如建立“设备能耗—环境温度”、“生产—仓储—物流”的数据相关性模型,方便企业进行生产优化和决策。

8、企业投资决策:从盲目投资到有章可循

场景:公司明年的总投资有5000万,需要用到钱的地方很多,如何平衡各部门的诉求?

传统制造模式

没有数据分析和支撑,容易形成“拍脑袋”的盲目投资,AE电源甚至各部门领导和企业决策层之间的“私人关系”成为影响投资的因素之一(会叫的孩子有奶吃),而一旦投资失误可能造成满盘皆输。

智能制造模式

由于前期的所有数据都有记录和分析,建立了市场需求—生产—物流—仓储—供应链—人力资源等数据之间的动态关联模型,使得每一笔投资都能有章可循,不会顾此失彼。

9、工业人工智能:企业的运营与自动优化、辅助决策

传统制造模式

企业的数据采集越来越多,靠人脑已经无法进行合理的数据分析了,如果老板/企业高管需要对所有的决策负责,就往往显得力不从心,于是越来越相信“运气” 。

智能制造模式

企业运营的数据积累可以让工业人工智能机器人进行学习,逐渐将标准化、流程化的生产和经营优化交由工业AI机器人完成。老板/企业高管可以将精力集中到战略性的决策上来。

10、深圳市银威电子科技有限公司的核心优势

在技术产品化、产品市场化和具体的市场项目和为客户服务的过程中,银威集团积累了丰富的实战应用经验。银威集团已经形成了“技术—产品—应用—服务—反馈—技术”的闭环,实现了产品和技术的持续优化。

上一条:物联网时代下NFC技术应用的强大

下一条:建军90载,盘点军工半导体企业